Envíanos un correo electrónico

Cómo la tecnología de recubrimiento extiende la vida útil de los grifos

La tecnología de recubrimiento se ha convertido en una parte indispensable de la modernaherramienta de cortefabricación, mejorando significativamente la durabilidad y el rendimiento de las herramientas, especialmente en aplicaciones exigentes. Para los grifos, que son herramientas de precisión utilizadas para cortar hilos internos, la aplicación de la tecnología de recubrimiento es particularmente vital. Este artículo explorará la definición y los principios de la tecnología de recubrimiento, cómo extiende la vida útil de los grifos y las diferencias entre los grifos recubiertos y no recubiertos en varios casos de uso. También examinaremos las ventajas y limitaciones de la tecnología de recubrimiento.

¿Qué es la tecnología de recubrimiento?

La tecnología de recubrimiento implica depositar una capa delgada de material de alto rendimiento en la superficie de una herramienta a través de procesos físicos o químicos. Estos recubrimientos, típicamente hechos de compuestos duros, resistentes al desgaste y químicamente estables, generalmente varían de 1 a 5 micras de espesor. A pesar de su grosor mínimo, mejoran significativamente el rendimiento de la herramienta.

Materiales de recubrimiento comunes

1. Nitruro de titanio (estaño):

- Características: un recubrimiento de color dorado con alta dureza y excelente resistencia al desgaste.

- Aplicaciones: Adecuado para mecanizar el acero y el hierro fundido.

2. Nitruro de aluminio de titanio (Tialn):

- Características: alta resistencia al calor, adecuada para mecanizado de alta temperatura.

- Aplicaciones: ideal para mecanizar aleaciones de alta resistencia y materiales resistentes al calor.

3. Carburo de titanio (TIC):

- Características: extremadamente duro con alta resistencia a la corrosión.

- Aplicaciones: Adecuado para materiales de alta resistencia en condiciones exigentes.

4. Carbono similar a Diamond (DLC):

- Características: coeficiente de fricción extremadamente bajo, proporcionando excelentes propiedades anti-adhesión.

- Aplicaciones: Perfecto para mecanizar materiales pegajosos como aluminio y acero inoxidable.

Procesos de recubrimiento comunes

1. Deposición de vapor físico (PVD):

- Principio: depósitos de recubrimiento de material sobre la superficie de la herramienta a través de la evaporación o el bombardeo de iones.

- Ventajas: fuerte adhesión y adecuada para herramientas de precisión.

2. Deposición de vapor químico (CVD):

- Principio: forma recubrimientos a través de reacciones químicas a altas temperaturas.

- Ventajas: produce un grosor de recubrimiento uniforme, aunque las altas temperaturas pueden afectar los sustratos de herramientas.

3. Pulverización térmica:

- Principio: rocía material de recubrimiento en la superficie de la herramienta utilizando chorros de alta velocidad.

- Ventajas: menor costo, aunque la precisión es menor que PVD o CVD.

Cómo la tecnología de recubrimiento extiende la vida útil de los grifos

La tecnología de recubrimiento mejora significativamente la vida útil de los grifos al abordar los desafíos clave en el corte de hilos:

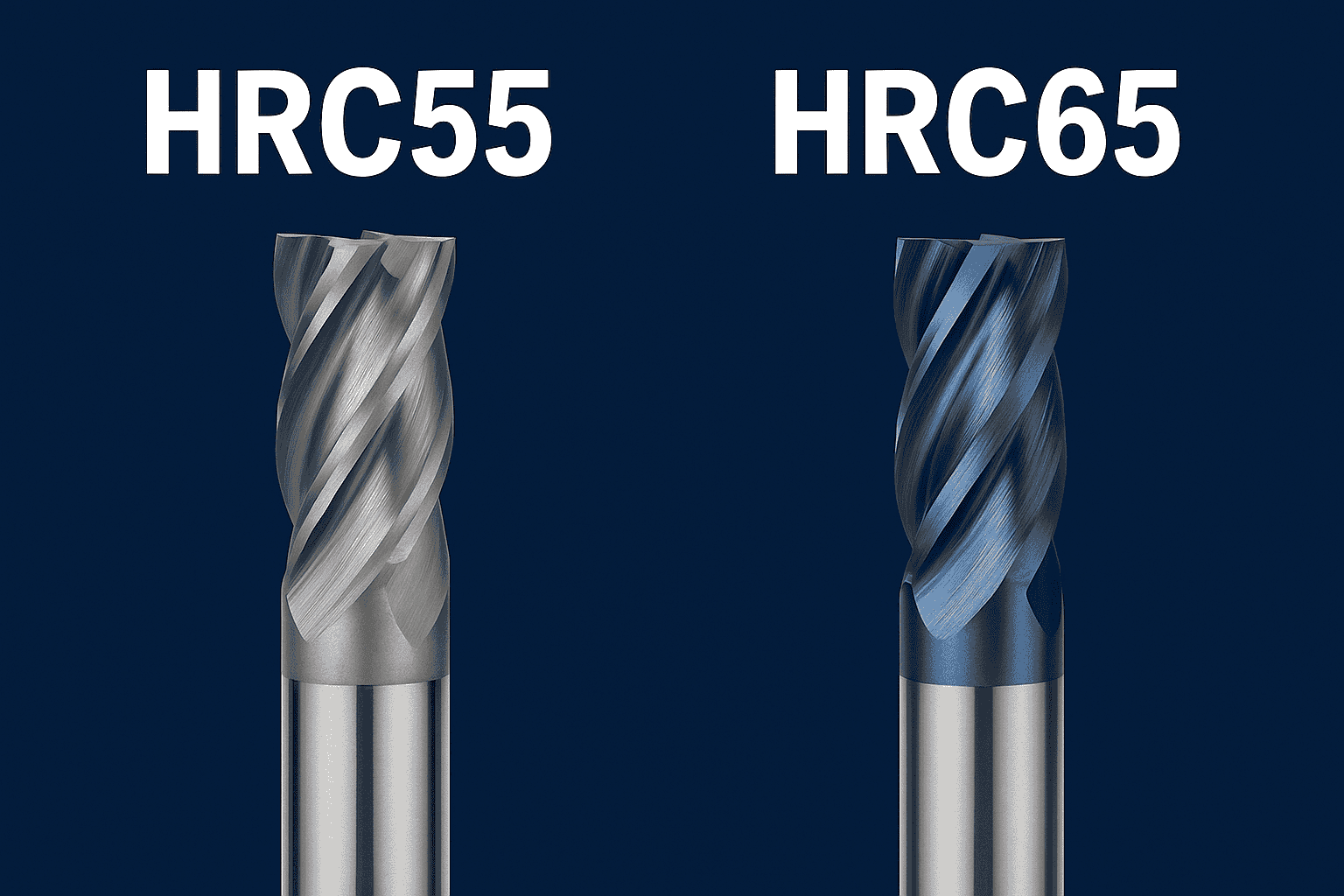

1. Resistencia al desgaste mejorada

Los grifos soportan el contacto constante con los materiales de la pieza de trabajo, causando un desgaste rápido. Los recubrimientos como Tin y Tialn, con su alta dureza, mejoran drásticamente la resistencia al desgaste de los grifos, reduciendo la degradación del borde. Por ejemplo, en el mecanizado de acero de alta resistencia, los grifos recubiertos pueden durar 2-3 veces más que los grifos no recubiertos.

2. Calor de corte reducido

Las altas temperaturas generadas durante el roscado pueden conducir al ablandamiento y la deformación de las herramientas. Los recubrimientos como Tialn tienen baja conductividad térmica, aislando efectivamente el sustrato de herramientas del calor. Esta protección es especialmente beneficiosa para el mecanizado de alta velocidad y seco, donde el uso de refrigerante es limitado.

3. Propiedades contra la adhesión

Al mecanizar materiales pegajosos como aluminio o acero inoxidable, los grifos sin recubrimiento a menudo experimentan adhesión de material en sus superficies, lo que afecta la calidad del rosco. Los recubrimientos como DLC, con su coeficiente de fricción ultra bajo, minimizan la adhesión, aseguran una mejor calidad de la superficie y la vida útil extendida de la herramienta.

4. Resistencia a la corrosión

Ciertos entornos de mecanizado implican la exposición a fluidos de corte o materiales reactivos, lo que puede corroer los grifos no recubiertos. Los recubrimientos como Tic y Tialn proporcionan inercia química, protegiendo los grifos de la corrosión y extendiendo su usabilidad.

5. Mayor productividad

Los grifos recubiertos admiten mayores velocidades de corte y velocidades de alimentación, mejorando significativamente la eficiencia del mecanizado. En la producción de alto volumen, esto se traduce en un tiempo de mecanizado reducido y menores costos operativos.

Ventajas de la tecnología de recubrimiento

1. Vida de herramienta extendida: los grifos recubiertos duran 2–3 veces más largos que los sin recubrimiento, especialmente en condiciones desafiantes como mecanizar materiales duros.

2. Calidad de mecanizado mejorado: los recubrimientos reducen la rugosidad de la superficie y la deformación térmica, lo que lleva a una mayor precisión de hilo.

3. Costos operativos más lindos: si bien los grifos recubiertos son inicialmente más caros, su durabilidad y eficiencia resultan en costos generales más bajos.

4.versatilidad: la personalización de recubrimiento permite que los grifos manejaran una variedad de materiales, desde aleaciones de alta resistencia hasta metales pegajosos.

Limitaciones de la tecnología de recubrimiento

1. Costo inicial más alto: los grifos recubiertos son 20% –50% más caros que los sin recubrimiento, lo que representa una mayor inversión inicial.

2. RESTIR del desprendimiento de recubrimiento: si la adhesión de recubrimiento es inadecuada, puede despegarse durante las operaciones de alto estrés, comprometiendo el rendimiento.

3. Efectividad limitada en ciertas aplicaciones: en el mecanizado de baja velocidad o el procesamiento de materiales blandos, los beneficios de los recubrimientos pueden no ser realizados por completo.

4. Desafíos de recubrimiento: recubrimientos para volver a aplicar a los grifos usados puede ser costoso y no siempre práctico para todas las herramientas.

Tapas recubiertas versus sin recubrimiento: una comparación de los casos de uso

1. Mecanizado de material duro

- Taps sin recubrimiento: desgastarse rápidamente y puede fallar prematuramente.

- Taps recubiertos: desgaste y calor, ofreciendo un rendimiento constante y una vida más larga.

2. Corte de alta velocidad

- Taps sin recubrimiento: lucha con la disipación de calor, lo que lleva a la deformación térmica.

- Taps recubiertos: maneje las altas temperaturas de manera eficiente, manteniendo la estabilidad de vanguardia.

3. Mecanizado de material pegajoso

- Tapas sin recubrimiento: propensa a la adhesión, reduciendo la calidad del hilo.

- Taps recubiertos: resistir la acumulación de material, garantizar operaciones más suaves e hilos más limpios.

4. Mecanizado en seco

- Tapas sin recubrimiento: requiere fluidos de corte para lubricación y enfriamiento.

- Taps recubiertos: desempeñe efectivamente sin refrigerantes, reduciendo el impacto ambiental y los costos operativos.

Conclusión

La tecnología de recubrimiento revoluciona el rendimiento de los grifos mejorando la resistencia al desgaste, reduciendo el calor y mejorando la calidad del mecanizado. Mientrasgrifos recubiertosViene con costos iniciales más altos, sus ventajas en eficiencia, durabilidad y adaptabilidad los convierten en una opción superior para aplicaciones de alta demanda. A medida que evoluciona la fabricación, la innovación continua en los materiales y procesos de recubrimiento ampliará aún más las capacidades de los grifos, asegurando que sigan siendo herramientas esenciales en la ingeniería de precisión.

Sobre nosotros

Contáctenos

Área B, Centro de comercio de instrumentos de herramientas y medición, Wenling City, provincia de Zhejiang, China 317599

Copyright © 2025 Saikeiny Tools Co., Ltd. Todos los derechos reservados.