Envíanos un correo electrónico

Cómo extender la vida útil de las herramientas de corte: 5 consejos prácticos

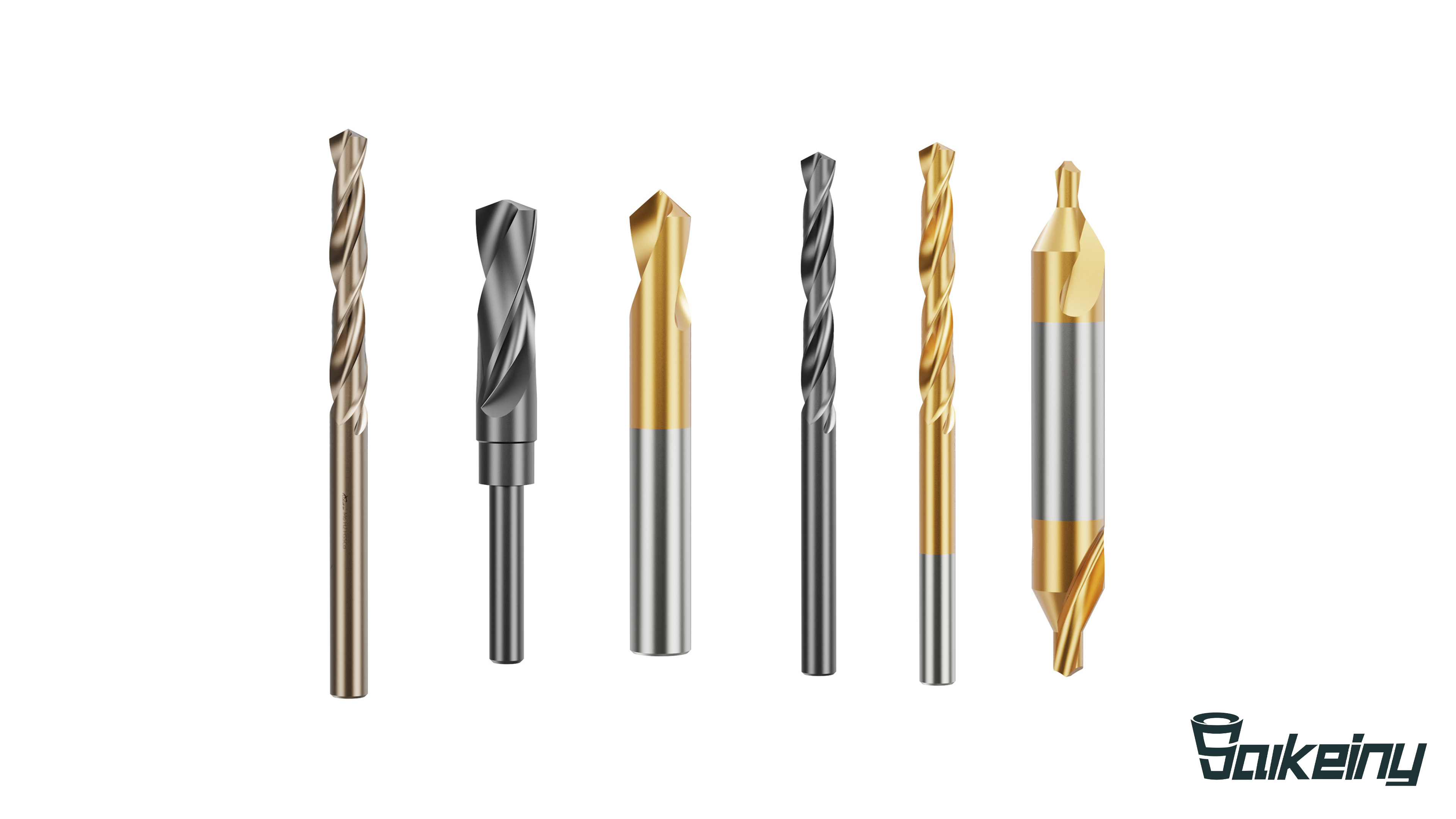

Herramientas de corteson esenciales en el mecanizado, desempeñando un papel crucial en la determinación de la eficiencia de producción y la calidad del producto. Sin embargo, el desgaste y el daño a las herramientas son inevitables, especialmente en tareas de mecanizado de alta intensidad y alta precisión. Extender la vida útil de las herramientas de corte no solo reduce los costos de producción, sino que también garantiza una calidad de mecanizado constante y eficiencia operativa. Aquí hay cinco consejos prácticos y probados para maximizar la vida útil de las herramientas de corte, con explicaciones detalladas para cada uno.

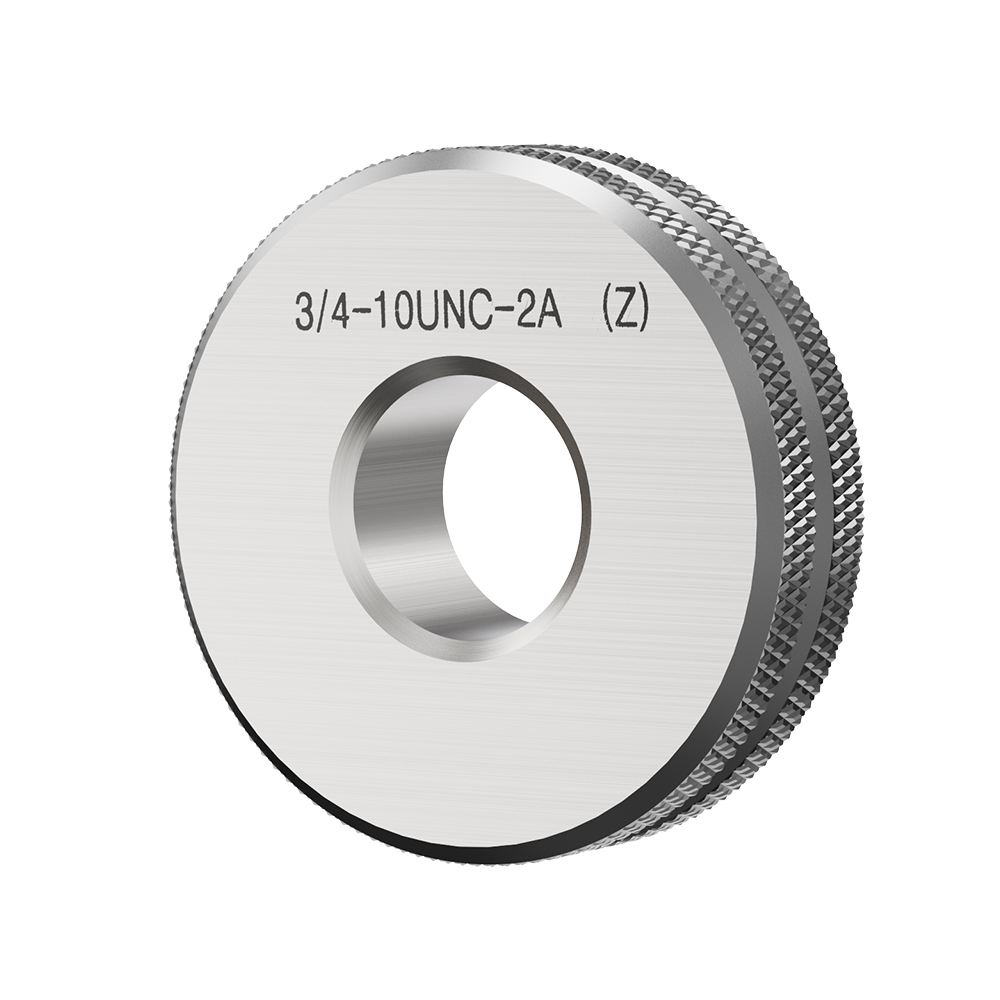

1. Elija el material de herramienta y el recubrimiento correctos

Por que importa

El material y el recubrimiento de una herramienta de corte influyen directamente en su resistencia al desgaste, resistencia al calor y durabilidad. Seleccionar la herramienta adecuada para el material específico y las condiciones de funcionamiento puede mejorar significativamente la vida útil de la herramienta.

Recomendaciones

● Para materiales de alta duración: cuando mecanizan materiales como acero inoxidable, aleaciones de titanio o superaimos resistentes al calor, elija herramientas con recubrimientos avanzados como Tialn (nitruro de aluminio de titanio) o DLC (carbono similar al diamante) para mejorar la resistencia al desgaste y la estabilidad térmica.

● Para materiales pegajosos: en materiales de mecanizado como aleaciones de aluminio y cobre, las herramientas con recubrimientos lisos como DLC pueden reducir la adhesión del material, asegurando una superficie de corte más limpia y una vida útil más larga de la herramienta.

● Para el mecanizado general: las herramientas de acero de alta velocidad (HSS) o las herramientas de carburo recubiertas son adecuadas para mecanizar el acero bajo en carbono o el hierro fundido debido a su rentabilidad y durabilidad.

Consejos

Evite priorizar la dureza sobre la dureza. Las herramientas extremadamente duras pueden funcionar bien en escenarios específicos, pero son más propensos a astillar o romper en condiciones de alto impacto.

2. Optimizar los parámetros de corte

Por que importa

Los parámetros de corte, como la velocidad de corte, la velocidad de alimentación y la profundidad de corte, afectan directamente las cargas térmicas y mecánicas en la herramienta. La configuración de parámetros inadecuados puede causar desgaste excesivo, sobrecalentamiento o incluso falla de la herramienta.

Recomendaciones

● Velocidad de corte: ajuste la velocidad de corte en función del tipo de material y herramienta. Para materiales más duros, reduzca la velocidad de corte para evitar la acumulación excesiva de calor.

● Tasa de alimentación: use una velocidad de alimentación moderada que minimice la carga excesiva de la herramienta mientras mantiene la productividad. La sobrecarga de la herramienta puede conducir a un desgaste más rápido.

● Profundidad de corte: durante la rugos, use una mayor profundidad de corte para mejorar la eficiencia. Para las operaciones de acabado, reduzca la profundidad de corte para proteger la vanguardia.

Consejos

Consulte los parámetros de corte recomendados del fabricante, ya que están adaptados a las propiedades específicas de material y herramienta. Controle continuamente el desgaste de la herramienta y ajuste los parámetros según sea necesario.

3. Utilice sistemas efectivos de enfriamiento y lubricación

Por que importa

El calor y la fricción generados durante el mecanizado son causas principales del desgaste de la herramienta. Un sistema efectivo de enfriamiento y lubricación puede reducir significativamente estos factores, extender la vida útil de la herramienta y mejorar el rendimiento de corte.

Recomendaciones

● Seleccione el fluido de corte correcto: elija los fluidos de corte según el material y el proceso de mecanizado. Por ejemplo, use fluidos de alta lubricidad para materiales pegajosos y fluidos de alta refrigeración para corte de alta velocidad.

● Optimizar las técnicas de enfriamiento: use sistemas de enfriamiento de alta presión o pulverización de niebla para garantizar un enfriamiento suficiente en la vanguardia y reducir el estrés térmico.

● Considere el corte en seco: en aplicaciones específicas, como cuando se usa herramientas recubiertas con DLC, el corte en seco puede eliminar la necesidad de cortar fluidos, reduciendo el costo y el impacto ambiental.

Consejos

Mantenga y reemplace regularmente los fluidos de corte para evitar la contaminación que pueda degradar el enfriamiento y el rendimiento de la lubricación.

4. Realice una inspección y mantenimiento de herramientas regulares

Por que importa

Con el tiempo, las herramientas pueden desarrollar desgaste, astillas o grietas de fatiga, lo que, si no se detectan, puede conducir a una inesperada falla de la herramienta y comprometer la calidad del mecanizado. La inspección regular garantiza que los posibles problemas se identifiquen temprano.

Recomendaciones

● Inspeccionar las condiciones de la herramienta: use microscopios u otros dispositivos de inspección para verificar si hay grietas, desgaste de borde o daño.

● Herramientas de regreso cuando sea necesario: las herramientas que están diseñadas para regresar deben rehacerse periódicamente para restaurar el rendimiento de corte y evitar un desgaste excesivo.

● Uso de la herramienta de seguimiento: Mantenga registros detallados del uso de la herramienta, incluidas las horas de operación y los tipos de materiales, para predecir patrones de desgaste y establecer horarios de reemplazo.

Consejos

La herramienta de subcontratación de la herramienta de regreso a los profesionales para garantizar una geometría de borde adecuada y un rendimiento óptimo después del mantenimiento.

5. Optimizar el entorno y los procesos de mecanizado

Por que importa

La estabilidad del entorno de mecanizado y la precisión de los procesos afectan directamente el rendimiento de la herramienta. Las vibraciones, las herramientas desalineadas o el mal mantenimiento de la máquina pueden acelerar el desgaste de la herramienta y el daño.

Recomendaciones

● Minimizar las vibraciones: asegure la estabilidad de la máquina herramienta y use sistemas de fijación rígidos para reducir las vibraciones durante el mecanizado.

● Mantener la precisión de la máquina: servicio regularmente a la máquina, enfocándose en la alineación del huso y la lubricación de la vía guía, para evitar desalineaciones que puedan enfatizar la herramienta.

● Operadores de trenes: eduque a los operadores sobre las técnicas adecuadas de manejo de herramientas y mecanizado para reducir el riesgo de daños por configuraciones incorrectas o sujeción de herramientas inadecuadas.

Consejos

Para el mecanizado de alta precisión, considere el uso de herramientas antivibraciones o sistemas de sujeción avanzados para garantizar condiciones de corte óptimas.

Consideraciones adicionales

1. La selección de materiales es importante: siempre coincida con el material de la herramienta y el recubrimiento con el material de la pieza de trabajo para un rendimiento óptimo.

2. Desgaste de la herramienta de Monitor: emplea sistemas de monitoreo en tiempo real para rastrear el uso de la herramienta, lo que permite intervenciones oportunas.

3.plan para uso sostenible: considere el uso de herramientas diseñadas para regresar o reciclar para reducir los costos generales y el impacto ambiental.

Conclusión

Extendiendo la vida deherramientas de corteRequiere un enfoque holístico que incluya una selección de herramientas adecuada, parámetros de corte optimizados, enfriamiento y lubricación efectivos, mantenimiento regular y un entorno de mecanizado bien administrado. Al implementar estos cinco consejos prácticos, los fabricantes pueden lograr un mejor rendimiento de la herramienta, reducir los costos operativos y mantener una calidad de mecanizado consistente.

Estas prácticas son esenciales para las operaciones de mecanizado modernas, lo que garantiza que las herramientas no solo duren más, sino que también brinden un rendimiento máximo en cada aplicación. Al adoptar estas estrategias, puede maximizar el valor de sus herramientas de corte y mantenerse a la vanguardia en un panorama de fabricación competitivo.

Sobre nosotros

Contáctenos

Área B, Centro de comercio de instrumentos de herramientas y medición, Wenling City, provincia de Zhejiang, China 317599

Copyright © 2025 Saikeiny Tools Co., Ltd. Todos los derechos reservados.